ソリューション事例

| 事業内容 | スポーツウェアの製造販売 |

|---|---|

| 取扱量 | 年間約300万枚 |

| SKU数 | 約5万種類 |

約5万SKU、300万点の商品を、自社で抱える社員、パート、アルバイトで取りさばいていましたが、品番やフロア別に専任者を配置し人の経験頼りの運用のため、誤出荷の可能性が高く、季節ごとに変動する業務量にも対応しづらいなどの問題などを抱えておられました。

□ 専任業務を脱却し誰でも作業可能な現場作り(作業の標準化)

□ 多SKUに対応できる倉庫スペースの有効活用

□ 作業品質向上

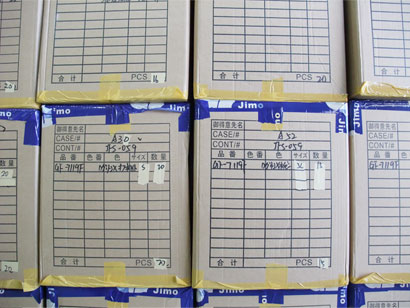

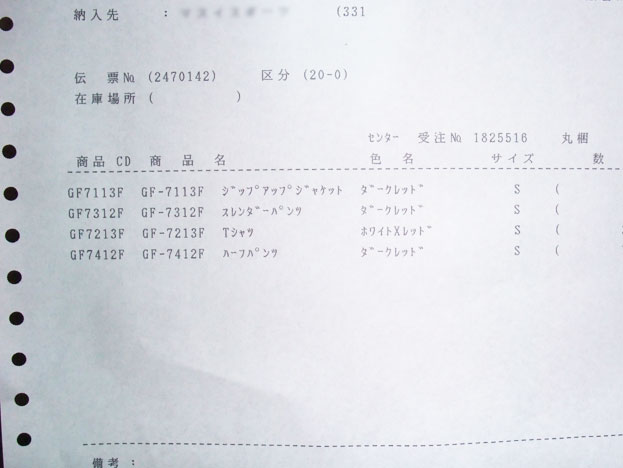

Before

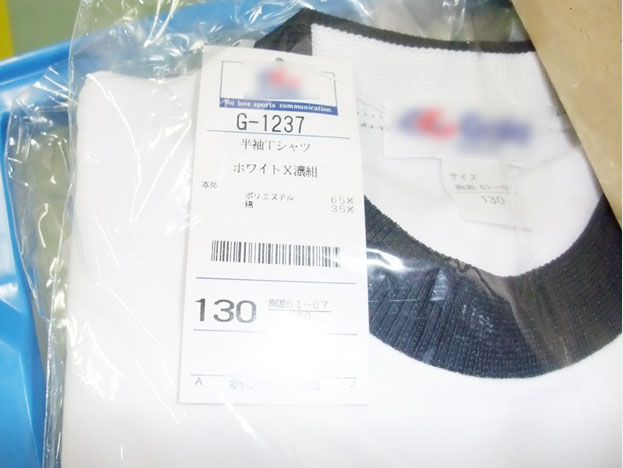

外箱に内容明細が手書きされており輸入品のため表記ミスや乱筆が多く精度が低い。在庫ズレの原因になっていた。

![]()

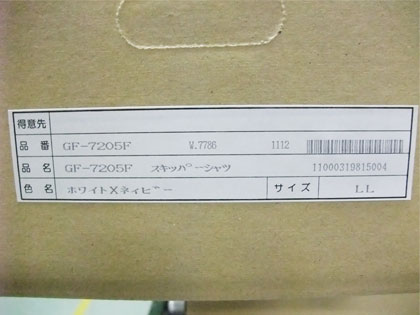

After

バーコード付きの現品票を発行し、箱の中身(SKU、入数など)を明確に表示。

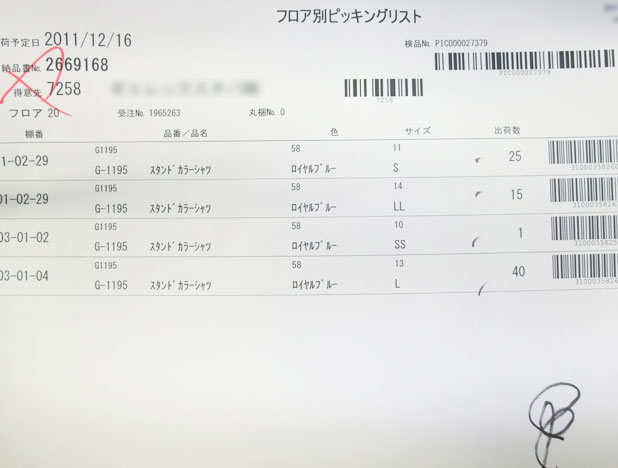

Before

品番、またはエリアごとの担当者制で、個人ルールに基づいた商品管理を行っていたため専任者しかどこに何があるのかわからない状態。

![]()

After

ピッキング間口用にオリコンを導入、バック在庫の保管にパレットを使用。出荷分析を行い倉庫レイアウトの変更を行った。

また、保管スペースを「ピッキングエリア」と「バック在庫保管エリア」に分類し、アドレス管理を実施。

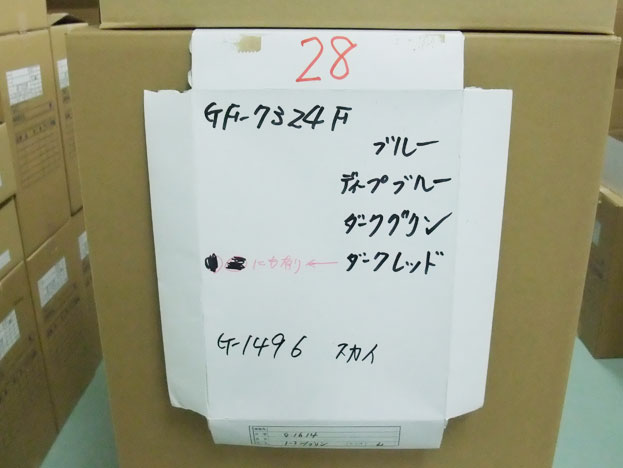

Before

顧客、またはオーダーごとのピッキングリストを使用し、目視のみで出荷作業を行っていた。

ピッキングエリアにアドレスもなく専任者しかわからない状態。

梱包ステーションもなく空いているスペースで梱包を行い、出荷箱には手書きで出荷先と内容明細を表記していた。

また、送状は手入力で発行し、出荷箱の手書き表示を頼りに該当商品を探して貼付。

![]()

After

無線ハンディーターミナルを導入し、ロケーションが表示されたピッキングリストを使用し、バーコード検品を実施。

また、出荷箱には出荷実績を元に自動作成された内容明細シールを添付。

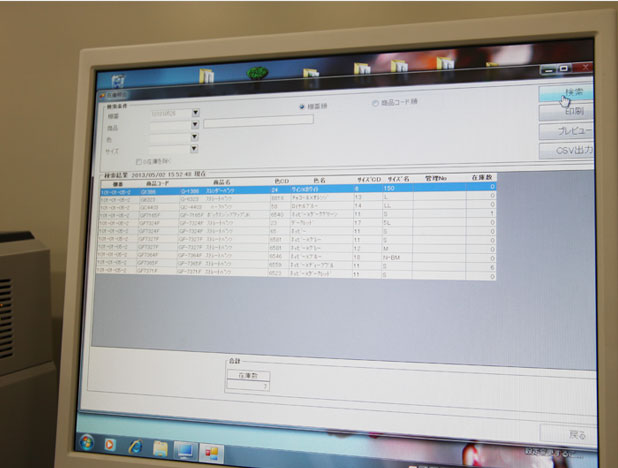

Before

各担当者の記憶に頼る部分が多く棚卸に長時間必要。

![]()

After

倉庫管理システム(WMS)を導入し、ハンディーターミナルによる入荷、棚入、出荷など全業務をバーコード化。

Before

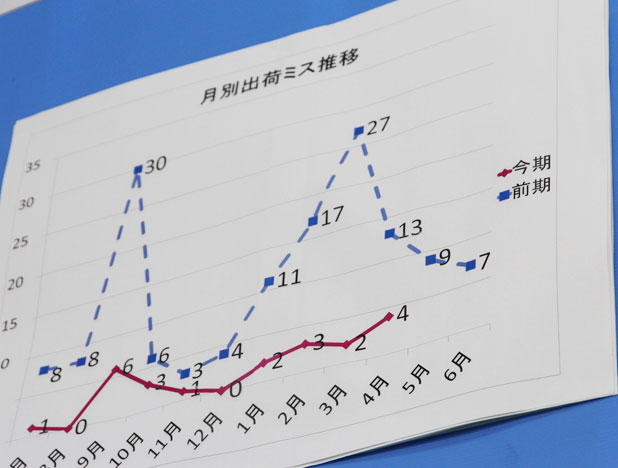

従業員の経験則に基づく場当たり的な運用で、人的ミスが発生しやすく専任業務が多かったため業務波動に対応できない。

![]()

After

実績データを分析し、業務量や必要人員を予測し人員の適正化に繋げた作業マニュアルや運用ルールなどを策定。

実際に起きたミスをトレースし、原因追及や対応策を実施